La transizione dalla pura meccanica all’internet of things nel segmento della meccanizzazione agricola è un processo lento a maturarsi sia da parte dei costruttori sia a livello di utilizzatori. Punta ad agevolare i primi l’ampio range di prodotti dedicati al settore proposto da ifm, azienda specializzata nel digitale.

Quando si parla di agricoltura 4.0 è prassi pensare agli innovativi servizi offerti dalla connettività e quindi alle possibilità operative e ai vantaggi funzionali offerti dalla digitalizzazione. Sfugge però spesso di mente che dietro a tali possibilità si nasconda l’esigenza di disporre di adeguate architetture hardware alla cui realizzazione concorrono centinaia di componenti interfacciati tra loro. Un insieme di schede, chips, sensori, attuatori e interfacce che devono essere gestiti in maniera integrata in fase di progettazione dei sistemi per garantire il raggiungimento degli obiettivi funzionali previsti minimizzando contemporaneamente le esigenze di gestione e le sovrastrutture. Fra le aziende operanti a livello globale più attive in tal senso c’è la tedesca ifm, forte anche di know-how ultra-decennale nelle applicazioni su macchine mobili che le permette di avanzare un’offerta di prodotti dedicati tale da permettere allestimenti completi dei veicoli anche quando questi ultimi non si propongono con alcun contenuto digitale.

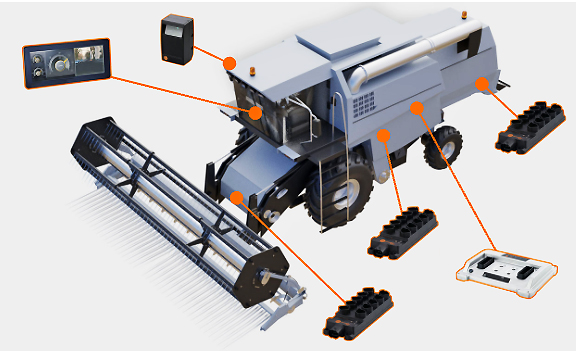

Ciò significa che grazie a ifm qualsiasi macchina operante in off road può essere soggetta a un upgrade che gli permette di allinearsi agli standard dell’industria 4.0 rendendosi quindi più efficiente, più sicura e interfacciata. Rientra in tale ottica la linea di prodotto “Ecomat Mobile”, dedicata alle applicazioni su macchine semoventi e composta da un ampio range di prodotti in grado di assecondare le necessità di progettazione dei sistemi hardware più complessi in termini di sensori e centraline, impianti che proprio grazie a ifm non vanno però a pesare più di tanto sulle macchine in termini di ingombri e masse né incidono sull’affidabilità operativa delle stesse.

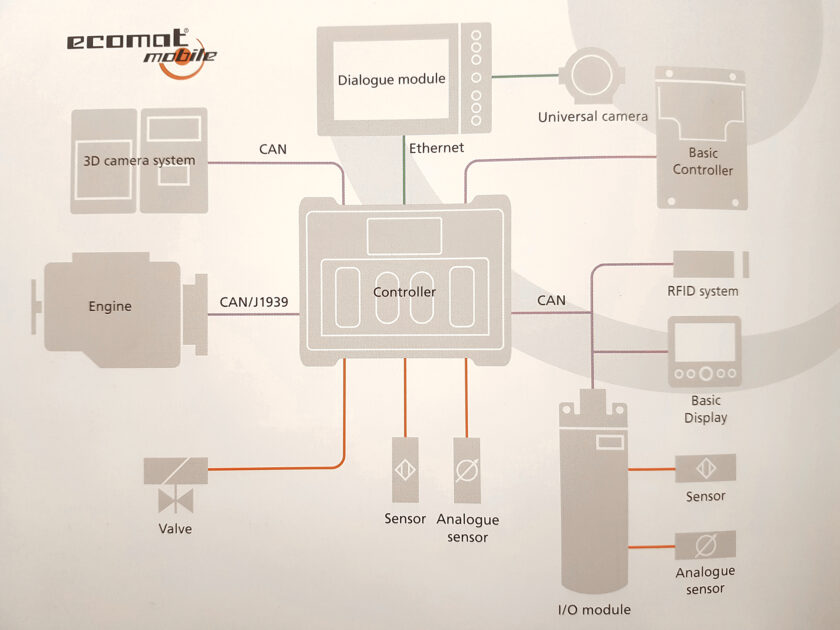

Caratteristica principale di tutti i device è in effetti l’elevata resistenza agli stress fisici, connotazione che arriva a permettere l’implementazione dei componenti anche in esterno grazie alle loro capacità di sopportare le condizioni ambientali più gravose in termini di temperatura, vibrazioni o contaminazioni. Analoghi standard di affidabilità sono poi proposti anche dalle centraline di controllo che consentono la ricezione e l’elaborazione dei segnali generati dai sensori mettendoli a disposizione del sistema. Mixando fra loro i vari componenti, ifm offre un range di proposte che spazia dai sistemi più compatti e flessibili destinati alle macchine meno complesse, a moduli per grandi macchine in grado di offrire decine di ingressi e uscite, senza dimenticare gli apparati per l’integrazione dei sistemi di sicurezza e la gestione di quadri elettrici. Tutti gli impianti sono dotati di interfaccia Can per la connessione diretta ai motori delle macchine, mentre la gestione dei segnali da parte delle centraline è supportato dai moduli I/O che realizzano la prima interfaccia di collegamento con i sensori e gli attuatori decentralizzati in cluster, soluzione che permette il trasferimento delle informazioni limitando il numero dei cablaggi fisici sulle macchine.

I sistemi, inoltre, effettuano anche le analisi preliminari dei segnali con possibilità di comandare direttamente eventuali attuatori disponendo di moduli di ingresso digitali, analogici e di frequenza che possono operare in combinazione con uscite digitali e pwm. Al tutto si aggiungono poi le interfacce uomo-macchina, di fatto i monitor con cui si rapportano gli operatori quando devono gestire i propri cantieri di lavoro. Ifm offre un’ampia gamma di display con moduli di controllo integrati le cui differenti architetture sono definibili in funzione delle diverse tipologie di applicazione disponendo però sempre di ingressi multipli che consentono un facile collegamento di eventuali ulteriori sensori analogici o digitali, in primis le telecamere addizionali di manovra. Le interfacce operative dei monitor possono poi essere fisiche, veri e propri tasti multifunzione, programmabili e retroilluminati, o touch screen. Anche i monitor ovviamente sono caratterizzati da elevati standard di affidabilità e resistenza, doti che permettono loro di essere operativi anche in condizioni ambientali impegnative in termini di umidità e temperature arrivando anche a sopportare i ritorni indotti dai lavaggi dei pavimenti delle cabine effettuati con gli idrogetti.

Sempre tutto sotto controllo

I sensori ifm permettono di conoscere tutti i parametri di lavoro di una macchina, sia interni sia esterni. Temperature, carichi, posizioni, regimi e tassi di vibrazioni di un cantiere di lavoro o di un suo singolo componente possono essere rilevati con estrema precisione dando luogo a dati fruibili in tempo reale o in remoto. Nel primo caso l’operatore è costantemente informato circa lo “stato di salute” del suo cantiere di lavoro, nel secondo gli stessi dati permettono di realizzare statistiche e diagnosi atte a minimizzare i tempi di fermo macchina dovuti alle esigenze di manutenzione.